一、电解铝

电解铝的成本差异主要来自于电力。电解铝生产过程能耗大,生产1吨电解铝需要13400度电,按照发电机组度电煤耗320g标煤,生产1吨电解铝折合标煤4.3吨,电力成本往往占到电解铝生产成本30%以上。各铝企间用电成本差异较大,是铝企成本差异的主要来源。高耗能属性决定我国电解铝产能向能源洼地转移:电解铝用电可分为网电和自备电,铝厂要想获得低廉的电价,要么寻找网电价格低的地区,要么在煤炭价格低的地区建设企业自备电厂。

从产能区域变动来看,过去十几年有两轮大的产能变动,第一轮是2010年以后去新疆建设电解铝产能,第二轮是2017年以后利用产能置换政策购买产能指标、或者将原有产能迁至内蒙古、云南。只要抓住这两次产能迁移时机,就是占据了低成本产能,公司在行业内就具备成本竞争力。后来几个地区禁止电解铝指标迁入,或者大幅提高了建设电解铝产能的门槛,其他企业很难再大规模复制这种竞争优势。

上市公司当中,神火股份把两轮产能迁移的机会都抓住了,2013年前后在新疆建成80万吨电解铝及配套电厂,2018年前后将河南闲置产能指标转移到云南,建设了90万吨水电铝产能。这两次成功布局,锁定了神火股份低成本优势。天山铝业在第一轮产能扩张时在新疆建设了120万吨电解铝产能,中国铝业在第二轮产能转移时整合僵尸产能,做大做强了包头铝产业基地,中孚实业在第二轮产能转移时将河南高成本产能转入四川建设了水电铝生产基地。这些产能都已成为上市公司主要盈利来源。

我们选取电解铝运行产能在500万吨以上的4个省份,新疆、内蒙古、云南、山东,来比较各地的电力成本优势。山东、新疆、内蒙古的电解铝产能大部分配套自备电厂,云南电解铝产能都是网电。

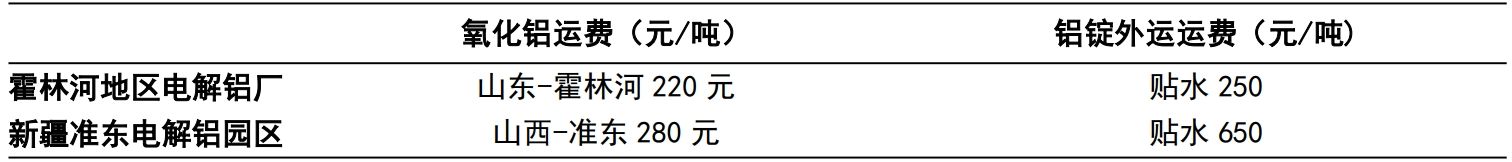

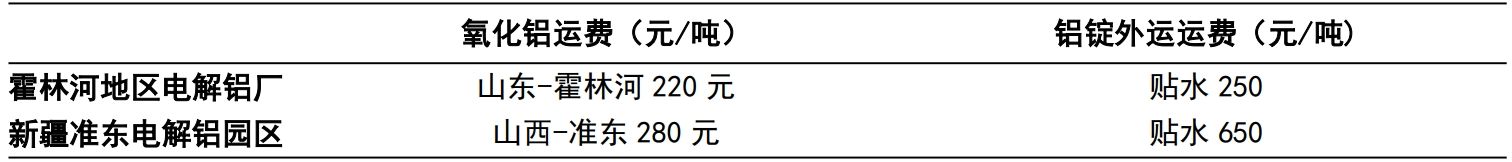

新疆和蒙东电解铝运费对比

云南网电全年含税价格在0.45元/度,不含税价格0.40元/度,网电价格浮动较小,有丰枯季变化,有的电解铝企业严格按照丰枯季电价核算当期用电成本,有的电解铝企业按照年均价核算。

新疆电解铝企业大多依靠准东煤田建设,准东煤田的煤热值不高,外运不经济,并且外运运力也不足,形成了相对独立的价格,当前报价在150元/吨,这几年没有大的变化。

内蒙古电解铝企业的优势与新疆类似,本质都是以铝载能,实现煤炭就地转化。内蒙古电解铝集中在包头、霍林河区域,比新疆电解铝企业更靠近氧化铝产区和铝消费地。

根据电价测算:

①当动力煤价格低于600元/吨时,山东电解铝企业成本是最低的,低于云南和新疆。因此山东电解铝产能扩张最快的时期,是煤炭价格低迷时期,大概在2012-2016年,代表企业中国宏桥,电解铝产能从2011年的178万吨飙升至2016年的744万吨。同样,这一时期也是内蒙古、新疆等以自备电为主的地区产能扩张快。

②当动力煤价格高于900元/吨以上时,山东电解铝会变成成本高地,例如在2021年-2022年,环渤海煤价一度涨至2000元/吨以上,山东自备电发电成本超过1元/度,成为全国电解铝成本最高的地区,在这一时期,区域内有的电解铝企业甚至认为山东不再适合生产电解铝,出售了产能指标。随着2024年初以来动力煤价格下跌,山东地区电解铝产能重拾成本优势,相关上市公司业绩也大有改观。

2024年10月国内电解铝成本(元/吨)

二、氧化铝

国内氧化铝年产量8500万吨左右,90%以上都是签订长单,长单锁量不锁价,实际可流通的现货占比不大。国外氧化铝长单比例更高,现货流通性更少,所以国外氧化铝现货成交经常出现大幅跳价。

2010年以前,国内氧化铝长单定价锚定铝价,采用比例价,例如按照铝价的17%来确定氧化铝价格。但是2010年前后,电解铝产能扩张速度快于氧化铝,当电解铝过剩、氧化铝短缺时,氧化铝也不得不跟随电解铝价格下跌,这引起氧化铝厂商不满。2010年必和必拓首先提出改变氧化铝定价体系,将氧化铝报价与电解铝报价脱钩。后来国内外逐渐形成了现货指数价模式,国外参考CRU、普氏或者MetalBulletin等机构报价,国内参考安泰科、百川资讯、阿拉丁三家行业网站报价。国内这三家网站每天都根据现货成交情况生成一个指数价,再把三家的报价算数平均,形成当日的“三网均价”。上月26日到本月25日的三网均价的月均价,就是本月的长单价。

这种定价模式相对公平,当现货出现高价成交时,氧化铝卖家如氧化铝厂就会将成交合同提供给三家报价机构,希望调涨报价;当现货出现低价成交时,氧化铝买家如电解铝厂也会提供成交合同,希望调低报价。这样三家机构可以采集到市面上绝大部分成交,形成的指数价相对客观。但是当出现趋势性的上涨或下跌时,由于现货流通少,容易将价格波动放大。尤其2023年国内氧化铝期货上市之后,如果有资金看好氧化铝价格,拉高近月合约价格,就会吸引氧化铝现货注册为交易所仓单,使得原本供应紧张的现货更加短缺,进一步放大价格波动。

不同于电解铝行业,氧化铝行业并未设置严格的产能调控,因为电解铝占据氧化铝95%以上需求,既然国内电解铝行业产量即将见顶,本以为氧化铝行业也没有扩张动力。实际上在氧化铝建成产能过剩的情况下,仍有大量新建项目,这些低成本新项目将替代内陆高成本产能,主要在于两点:

一是国产矿产量逐年下降。中国铝土矿储量占全球不到3%,产量占比却常年在20%以上,根据自然资源部数据,截至2023年中国铝土矿静态储量6.7亿吨,静态可采年限仅8年,主产地之一的山西静态可采年限仅3年。中国铝土矿产量在2017年见顶后逐年下降,国内最大的铝土矿生产商中国铝业,国产矿年产量下滑趋势也很明显。原先依靠国产矿建立的氧化铝产能,尤其是山西和河南,氧化铝产量占全国30%,面临原料保障压力。

二是内陆氧化铝厂使用进口矿没有成本优势。2017年以后,河南、山西氧化铝厂为了原料保供,纷纷改造生产线以适用进口矿,目前两地进口矿用量占比已超过35%,但是内陆氧化铝厂使用进口矿天然具有运费劣势。进口矿运至连云港、青岛港、烟台港等地后,需要转火车或汽运至河南、山西,内陆运费在100-150元/吨矿,按照2.7吨进口矿生产1吨氧化铝,内陆运费达到350元/吨氧化铝。而山东、河北、广西这些在沿海建设的氧化铝产能短倒运费极低。

同样使用进口矿,山东、河北、广西的氧化铝厂成本比河南、山西具备优势,这也是在氧化铝建成产能过剩的大背景下,企业敢于新建沿海氧化铝产能的底气。

根据相关统计,仅在2025年,国内沿海地区就有700万吨以上氧化铝建成投产。也有企业如锦江集团、南山铝业、天山铝业拟在印尼扩建氧化铝产能,印尼氧化铝生产成本在2000元/吨以下,随着低成本产能投放,中国内陆氧化铝的压力将越来越大。

870

870

打印

打印 复制链接

复制链接